14

2025.1

作者

362

阅读量

一、表面粗糙度的概念

表面粗糙度反映的是零件被加工表面上的微观几何形状误差。它主要由加工过程中刀具和零件表面间的摩擦、切削分离时表面金属层的塑性变形以及工艺系统的高频振动等原因形成的。表面粗糙度不同于主要由机床几何精度方面的误差引起的表面宏观几何误差:也不同于在加工过程中主要由机床-刀具-工件系统的振动、发热、回转体不平衡等因素引起的介于宏观和微观几何形状误差之间的表面波度,而是指加工表面上具有的较小间距和峰谷所组成的微观几何形状特性。

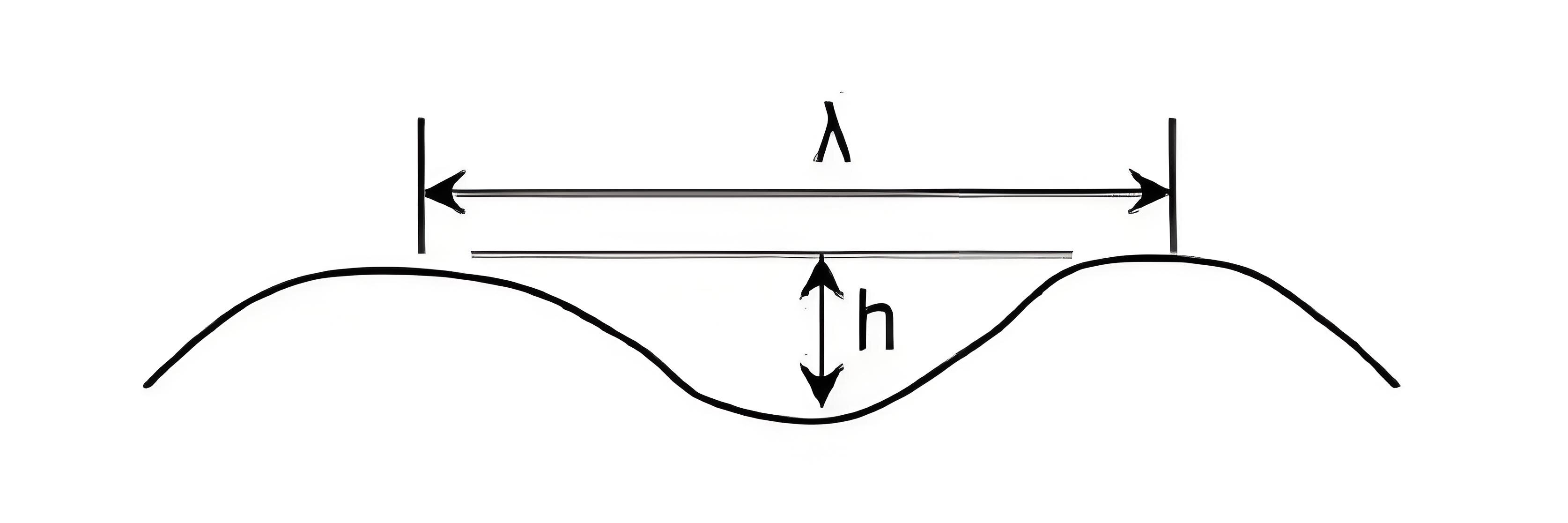

表面粗糙度、表面波度、形状误差这三种分类还没有严格的标准。通常按波形起伏间距入和幅度h比值来划分。小于40时,为表面粗糙度,40-1000时为表面波度;大于1000时为形状误差。

二、表面粗糙度对零件的影响

1、对摩擦和磨损影响。表面越粗糙,磨损越快;

2、对配合性质影响。表面越粗糙,配合越不稳定;

3、对疲劳强度影响。表面越粗糙,疲劳强度越低;

4、对接触刚度的影响。表面越粗糙,接触刚度越低;

5、对耐腐蚀性能影响。表面越粗糙,越容易引起表面锈蚀;

6、对密封性、外观质量和表面涂层都有很大影响。

三、表面粗糙度主参数评定

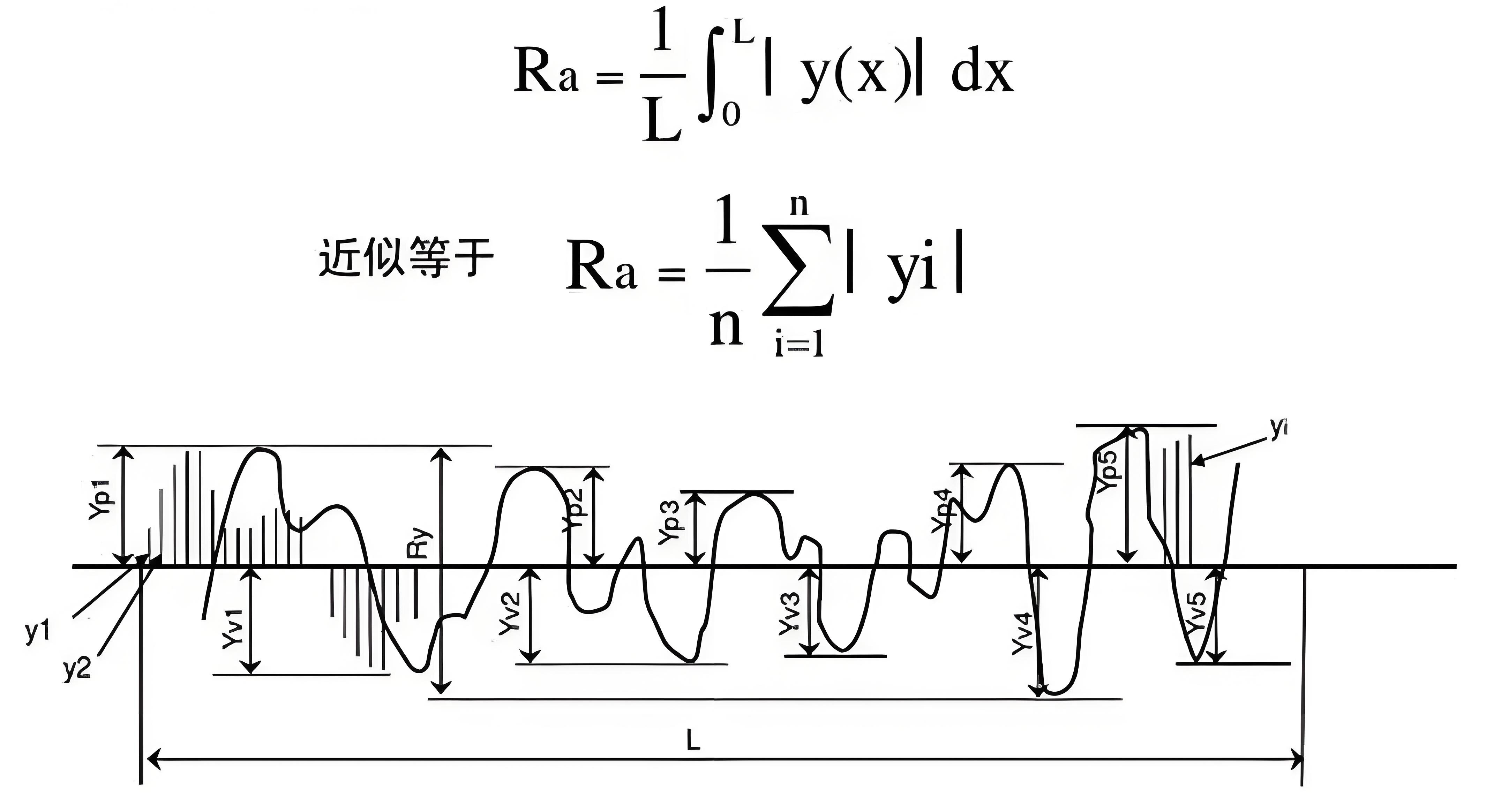

轮廓算术平均偏差 Ra

在取样长度内,被测实际轮廓上各点至基准线距离Yi的绝对值的算术平均值。

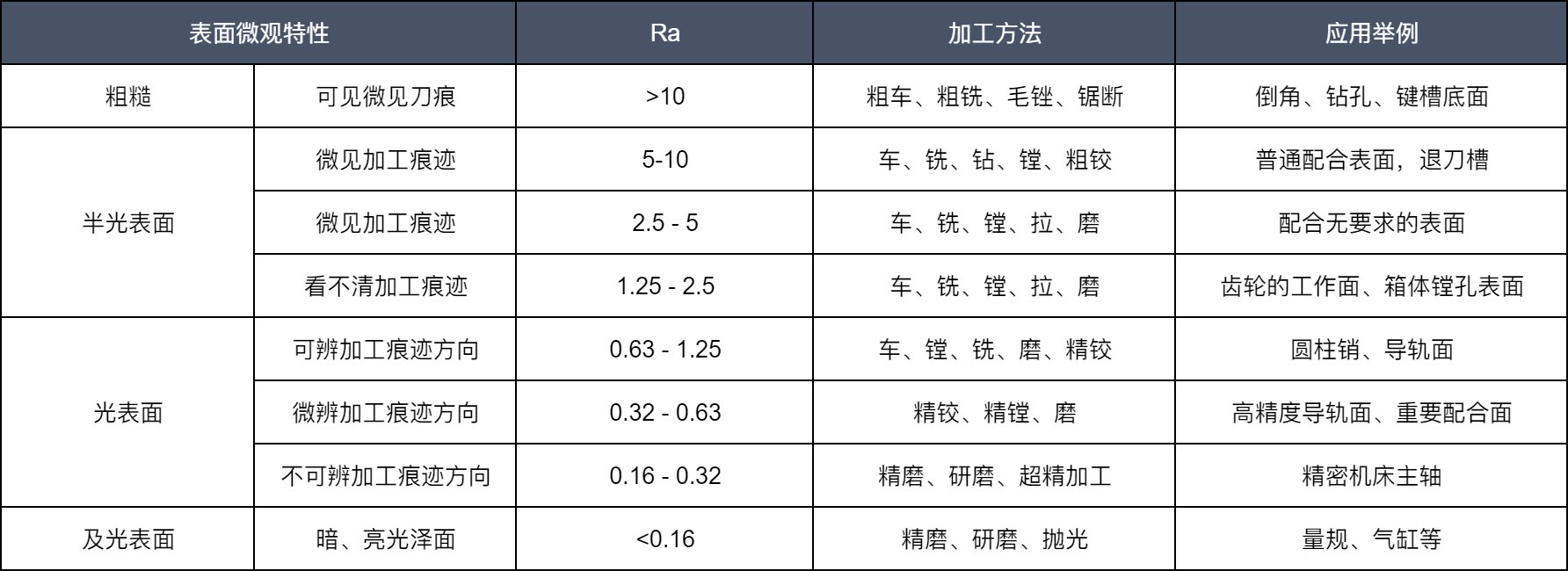

四、表面粗糙度的表面特征及应用

Ra第一系列:0.012、0.025、0.050、0.100、0.20、0.40、0.80、1.6、3.2、6.3、12.5、25、50、100

注:当Ra=0.80时,普通的车、铣已经难以加工

五、表面粗糙度的检测

1、比较法:被测表面与粗糙度样板比较;

2、光切法:光切显微镜;

3、干涉法:干涉显微镜;

4、轮廓法:电动轮廓仪;

5、扫描法:激光或红外扫轮廓扫描仪。

六、形位公差

1、形位公差在国际标准及各国标准中又称“几何公差”,是用于控制零件上各要素的实际形状、方向和相互位置相对于理想形状、方向和相互位置的偏移程度,以保证零件的形位几何精度;

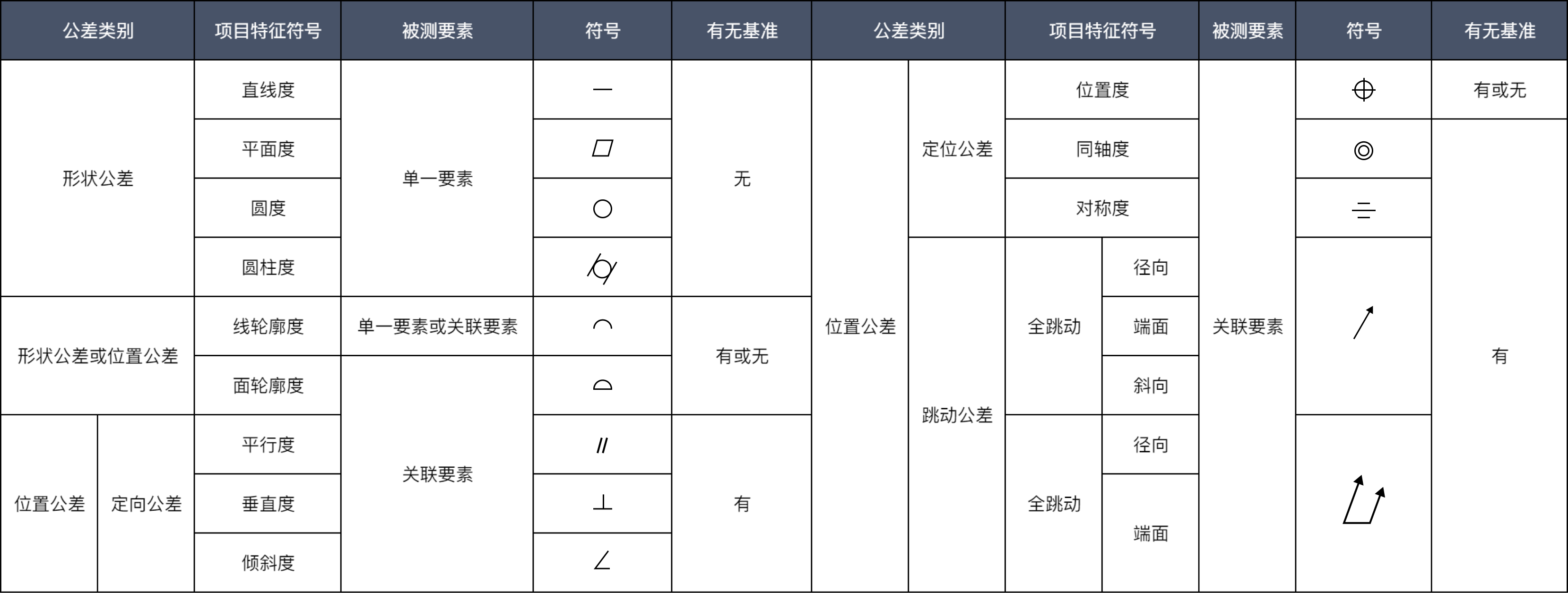

2、形位公差的分类与基本符号;