14

2025.1

作者

420

阅读量

一、工艺人员的基本技能要求

1、逻辑性强,善于分析图形和数据;

2、具备几何、代数、微积分、英语、等基础知识;

3、具备机械制图、机械原理、材料力学、材料学、计量学等专业知识;

4、实践和现场经验,以及不断累积的过程;

5、基本的电脑操作,会机械和工艺制图软件更佳。

二、工件工艺规程的制定

1、对加工零件进行工艺分析

(1)检查零件的图纸是否完整正确;

(2)审查零件材料的选择是否恰当;

(3)审查零件的结构工艺性;

(4)分析零件的技术要求。

2、选择毛坯

(1)确定毛坯的种类:

毛坯:锻件、铸件、型材、焊接件等

(2)确定毛坯的形状:

圆形、方形、异型

3、确定加工余量

(1)加工余量:

为了得到一个合格的零件,必须从毛坯上切去的那层金属

(2)工序余量:

相邻两道工序的工序尺寸之差

(3)总余量:

工序余量之和

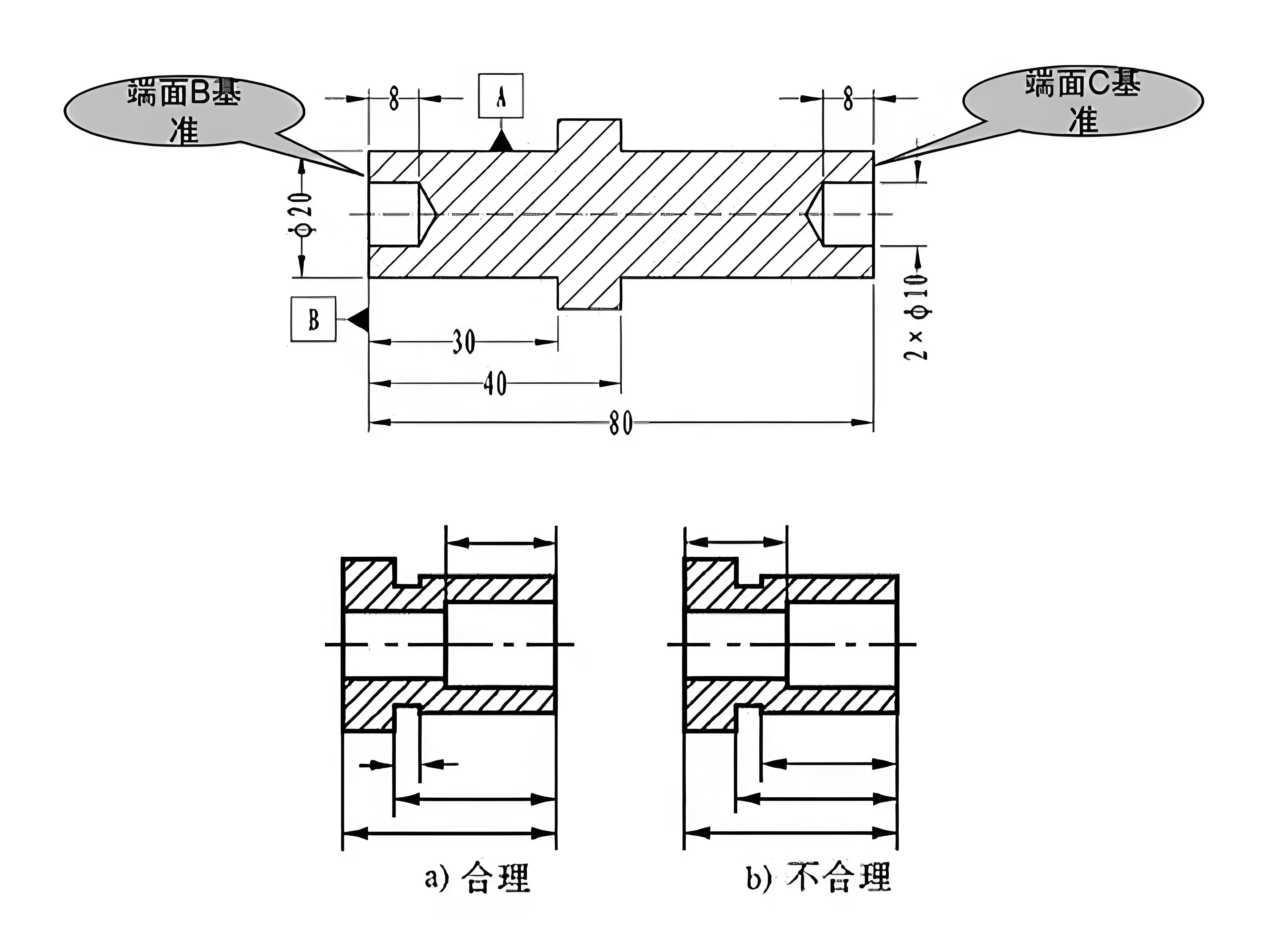

4、定位基准的选择

• 基准的概念及分类

(1)设计基准:

在零件图上(设计图样上)所使用的基准。

(2)工艺基准:

在工艺(图纸)过程中所依据的基准。

(3)加工基准:

a. 定位基准:在加工过程中,用作工件定位的基准。

b. 装配基准:装配时,用来确定零件、部件在产品中的相对位置所依据的基准。

(4)检测基准:

被加工表面尺寸和相互位置所依据的基准。

5、工艺路线的拟定

(1)确定加工方案:

• 加工一个直径中25H7表面粗糙度Ra0.8μm的孔。可有四种加工方案:

a.钻孔-扩孔-粗绞-精绞;

b.钻孔-粗镗-半精镗-磨削:

c.钻孔-粗镗-半精镗-精镗-精细镗:

d.钻-粗拉-精拉

应根据零件加工表面的特点和产量等条件,确定采用其中一种加工方案。

(2)加工阶段的划分:

a. 粗加工阶段:切除各加工表面上的大部分余量,并做出精基准;

b. 半精加工阶段:减小粗加工留下的误差,为主要表面的精加工作好准备,并完成一些次要表面的加工;

c. 精加工阶段:切除各加工表面上的大部分余量,并做出精基准;

d. 光整加工阶段:进一步减小表面粗糙度、提高精度。

• 划分加工阶段的目的:

① 保证加工质量;

② 及早发现毛坯的缺陷;

③ 合理使用设备;

④ 便于组织生产;

(3)加工顺序的安排:

a. 切削加工工序的安排

① 先粗后精;

② 先基准后其它;

③ 先主后次;

④ 先面后孔。

b. 热处理工序的安排

① 预备热处理:安排在机械加工之前;

② 最终热处理:安排在半精加工之后,磨削加工之前;

③ 时效热处理:安排在粗加工之后。

c. 检验工序的安排

① 零件从一个车间送往另一个车间的前后;

② 零件粗加工阶段结束之后;

③ 重要工序加工的前后;

④ 零件全部加工结束之后;

⑤ 工序加工中重要尺寸的首件检验。

6、机床与工艺装备的选择

(1)机床的选择

a. 机床的精度应与工序要求的精度相适应;

b. 机床的生产率应与该零件生产类型相适应;

c. 机床的加工尺寸范围应与零件的外形尺寸相适应;

d. 应符合本厂现有的实际情况;

(2)工艺装备的选择

a. 夹具的选择;

b. 刀具的选择;

c. 量具的选择;

7、工艺文件的编制

(1)机械加工工艺过程卡片

用于单件、小批生产中

(2)用于大批大量生产中

用于单件、小批生产中

(3)机械加工工艺(综合)卡片

用于成批生产中

三、工件工艺规程的制定

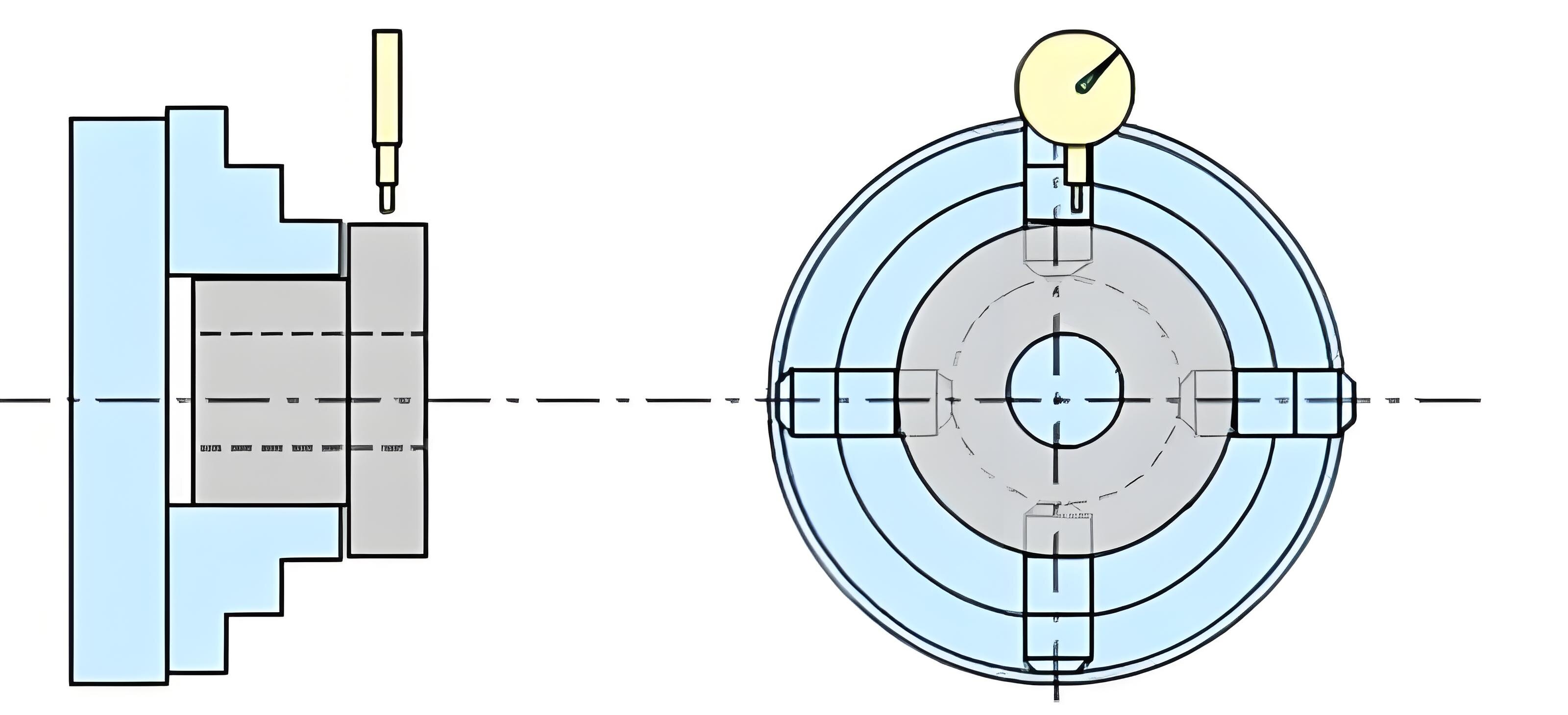

1、直接安装法

工件直接安装在机床工作台或通用夹具上。找正比较费时,定位精度的高低主要取决于所有工具或仪表的精度,以及工人的技术水平。

所以:定位精度不易保证,生产事低,仅适用于单件小批量生产

定位 + 夹紧 = 安装

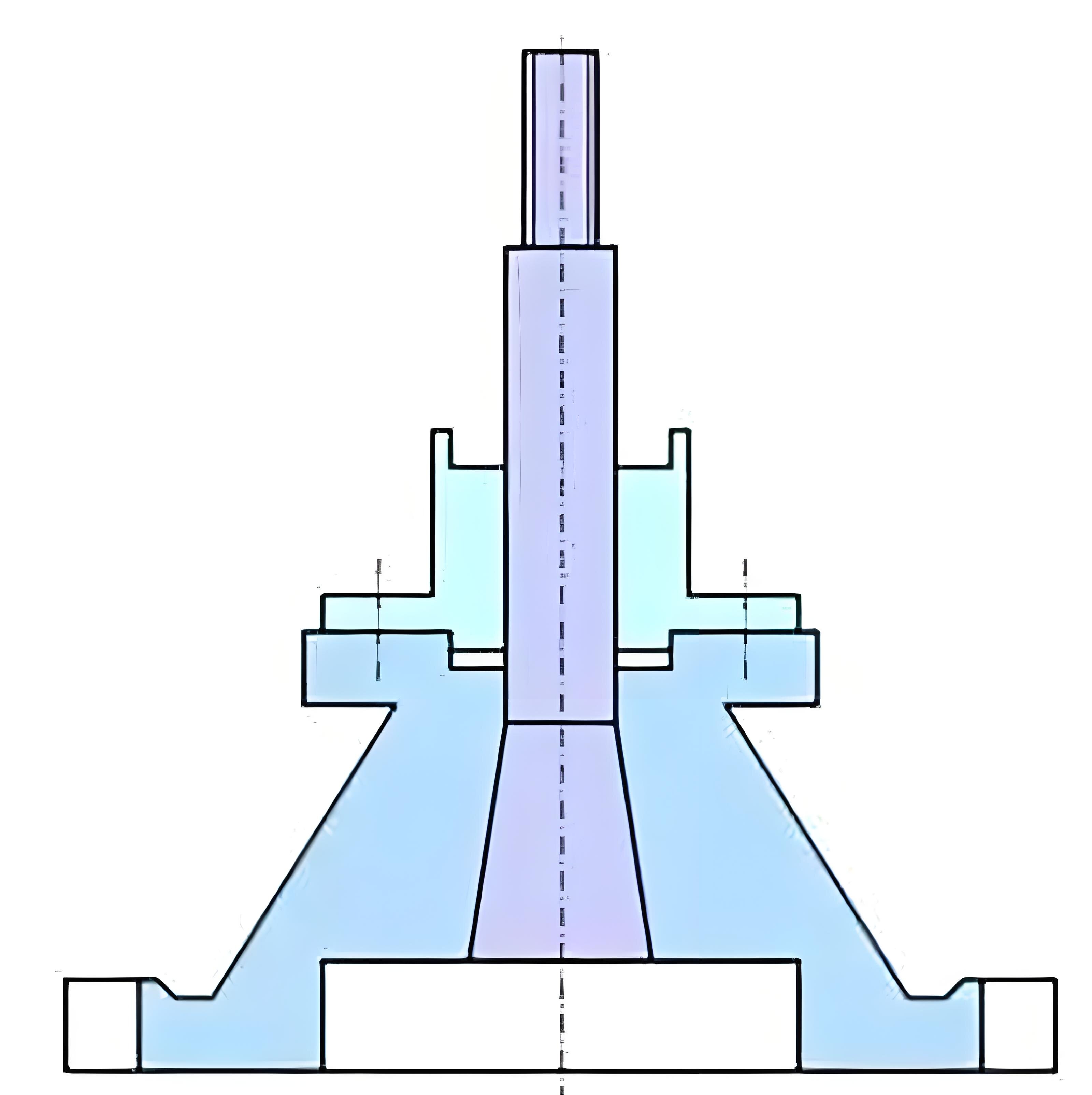

2、工件安装在为其加工专门设计和制造的夹具上中

工件直接安装在机床工作台或通用夹具上。找正比较费时,定位精度的高低主要取决于所有工具或仪表的精度,以及工人的技术水平。

所以:定位精度高,生产事高,适用大批量生产

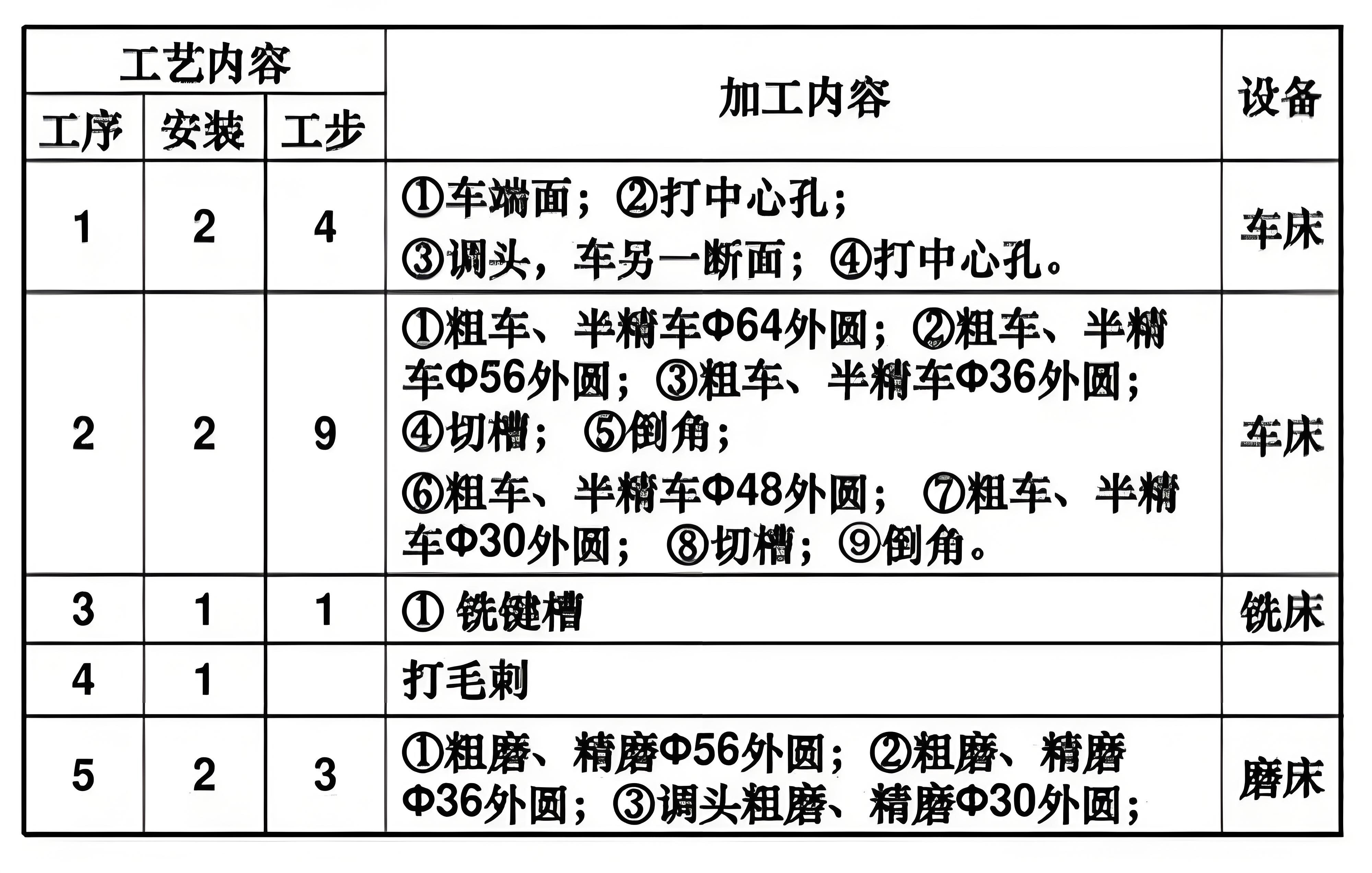

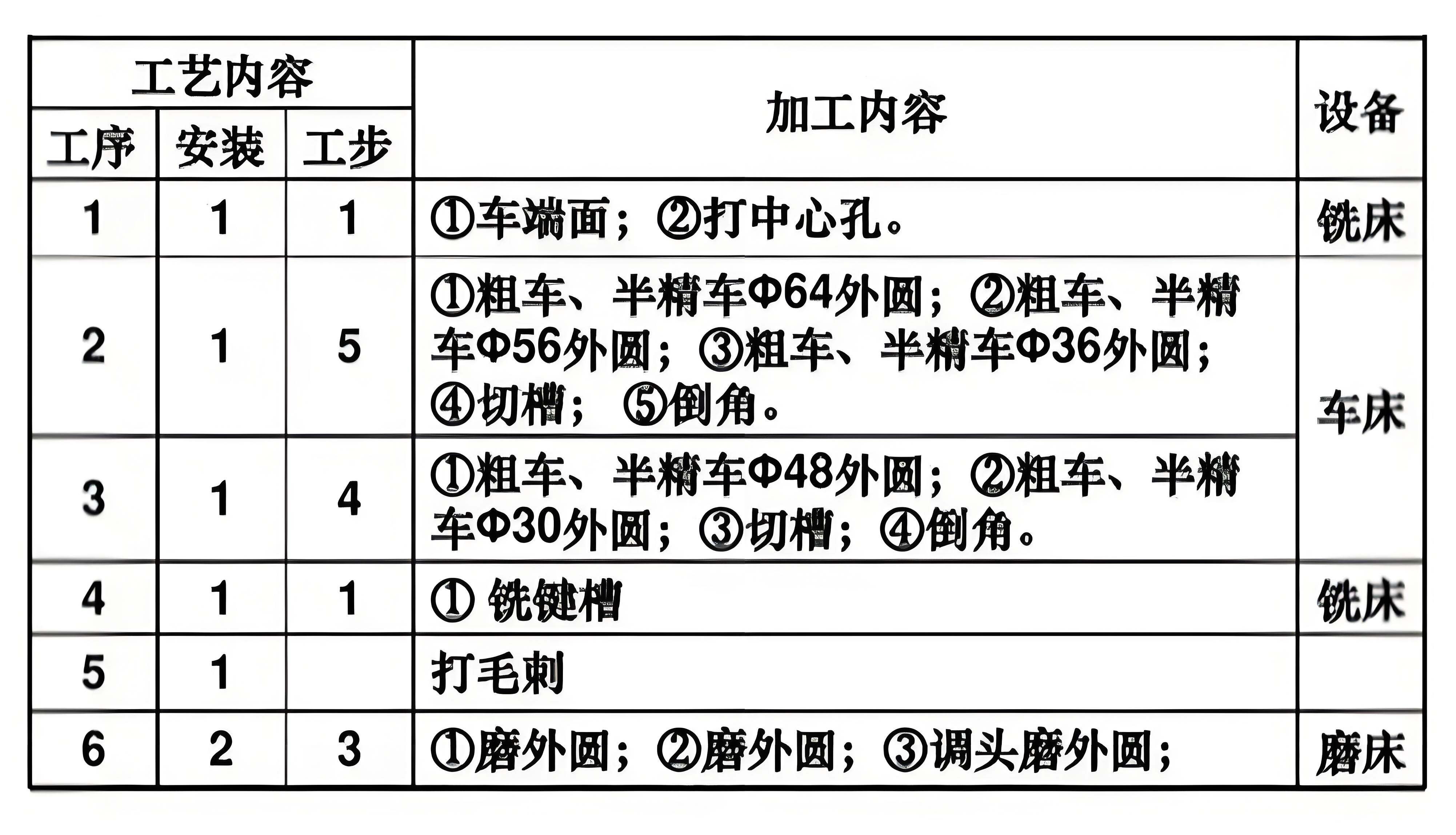

四、典型零件工艺过程

单件、小批量生产

大批量生产